Reacciones a media presión (20 - 1.000 atm) : En este caso se usan reactores de vidrio o reactores metálicos formados por una tapa o cabezal con diferentes conexiones y válvulas, y un cilindro inferior donde se introduce la mezcla de reacción directamente o dentro de un vaso de vidrio o teflón. En estos casos, la presión se puede generar por calentamiento de la mezcla de reacción a una temperatura superior al punto de ebullición del disolvente y reactivos o bien mediante la introducción de un gas a presión.

Reactor:

El reactor puede ser de vidrio o metálico. En ambos casos, estos reactores suelen estar constituidos por dos partes: un cilindro donde se tiene que introducir la mezcla de reacción y una tapa o cabezal donde suelen haber diferentes válvulas o conexiones necesarias para poder llevar a cabo la reacción, para poderla controlar o monitorizar o como elementos de seguridad.

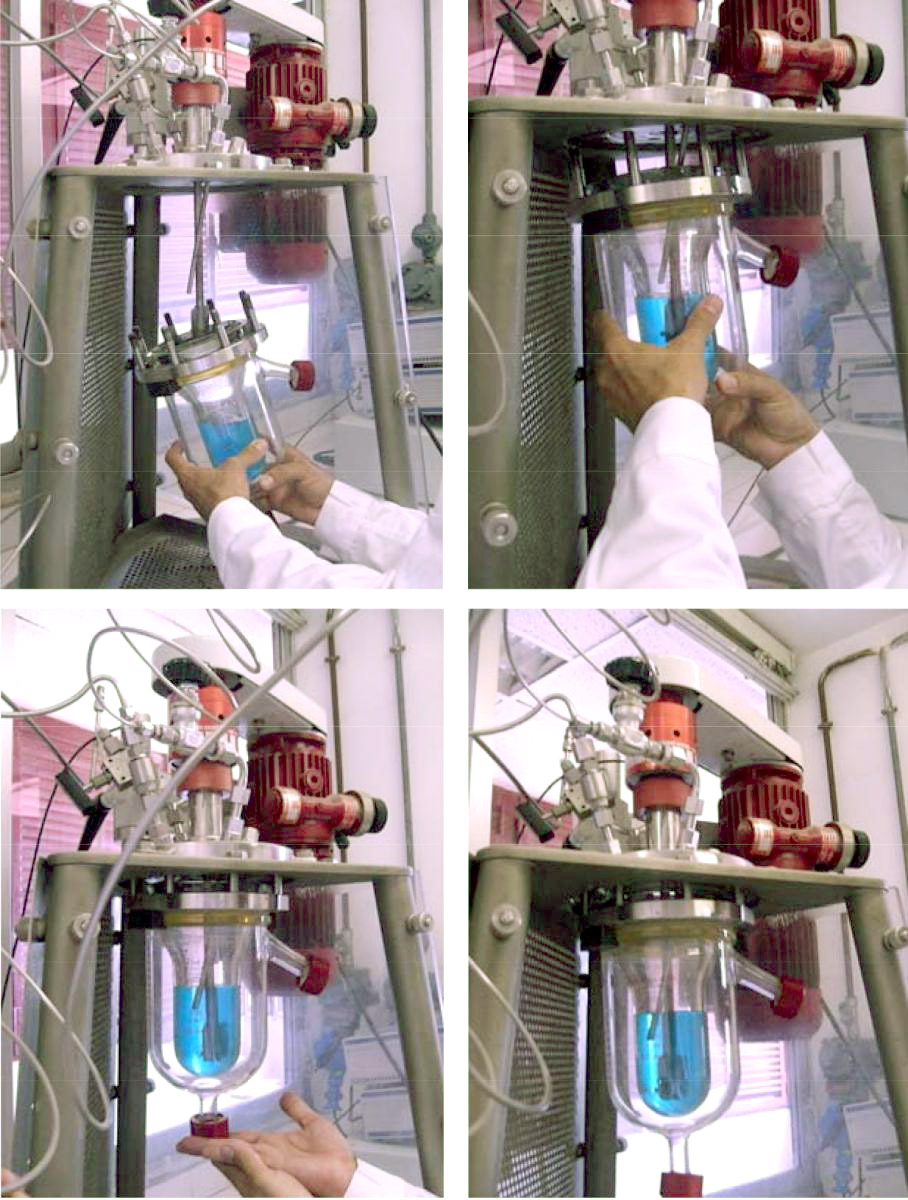

Los reactores de vidrio (borosilicato), al ser transparentes, permiten observar el desarrollo de las reacciones mientras están teniendo lugar, obteniendo así una información muy importante sobre cambios de color, de estado de agregación, etc (Fig 3.18). Se puede trabajar con presiones de unas cuántas decenas de atm y temperaturas de hasta 225 ºC.

Fig 3.18 (a, b, c, d)

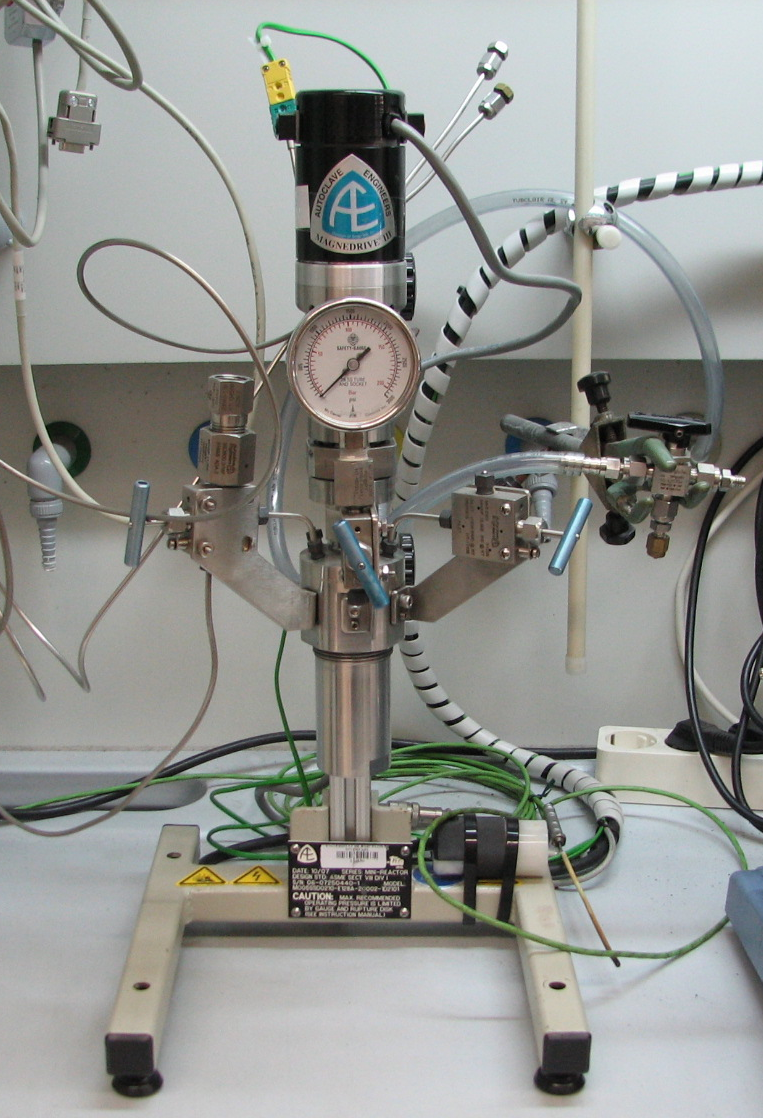

Los reactores metálicos (normalmente de acero inoxidable 316, pero también de titanio, níquel, circonio u otras aleaciones) permiten trabajar a presiones y temperaturas más elevadas (de hasta unos centenares de atm y unos 500 ºC) (Fig. 3.19). La mayor parte de reacciones orgánicas se pueden llevar a cabo en acero inoxidable, pero hay disponibles otras aleaciones resistentes a la corrosión que se pueden usar en reacciones con ácidos, bases, sales o gases corrosivos. Alternativamente, se puede usar un vaso de vidrio o teflón que se coloca dentro del cilindro metálico para evitar el contacto directo de la mezcla de reacción con el acero. En este caso, también hace falta un revestimiento especial en la parte interior de la tapa.

Fig 3.19a Fig 3.19b

En la tapa del reactor se pueden incorporar diferentes válvulas o conexiones para permitir la entrada de gases, la recolección de muestras mientras se está desarrollando la reacción, la medición de la temperatura interna, un manómetro o elementos con funciones de seguridad como válvulas de purga para liberar presión o discos de rotura de seguridad, los cuales se abren o se rompen cuando se supera una determinada presión, protegiendo así la integridad del reactor y del operador frente a presiones peligrosas más allá de la presión máxima de trabajo indicada para el reactor.

Normalmente, la tapa del reactor se atornilla al cilindro mediante un anillo metálico con seis (o más) tornillos que proporcionan una fuerza suficientemente grande como para cerrar herméticamente el sistema.

En general, para seleccionar el tipo de reactor a utilizar se deben tener en cuenta diferentes factores como son:

- La medida del cilindro o recipiente de reacción. Hay disponible un amplio abanico de volúmenes desde 25 ml hasta unos 20 L. Por motivos de seguridad, es recomendable que la carga de la mezcla de reacción en el vaso de reacción no exceda dos tercios del espacio libre disponible.

- La presión de trabajo máxima.

- La temperatura de trabajo máxima. Se puede llegar hasta 350 ºC para reactores con juntas PTFE y hasta 500 ºC para reactores metálicos con juntas de grafito flexible.

- El tipo de montaje. Básicamente hay dos tipos de montaje. En el sistema con reactor movible, el reactor completo se puede separar del sistema de calefacción para abrirlo e introducir la mezcla de reacción en el cilindro o recipiente de reacción, recuperar el producto al final de la reacción o para operaciones de limpieza. En el sistema con “cabezal fijo”, la tapa del reactor con todas las válvulas y conexiones está fijada en el montaje y sólo es la parte inferior (cilindro con el vaso de reacción y el calefactor) la que se puede mover para abrir el reactor (Fig 3.19 a-b).

Sistema de calefacción :

El sistema de calefacción puede estar constituido por un bloque calefactor de aluminio que al mismo tiempo sirve para fijar el reactor, o bien una manta calefactora (Fig. 3.20). Alternativamente, la termostatización se puede llevar a cabo mediante un líquido termostatizado (frío o caliente) que se hace circular desde un baño externo a través de una camisa que rodea el cilindro del reactor con circulación (Fig 3.18). Este último sistema es típico de los reactores de vidrio.

Fig 3.20

Agitación :

A pesar de que a veces se usan reactores sin sistemas de agitación incorporado, normalmente se agita la mezcla de reacción con un agitador magnético o mecánico. En el último caso, que es lo más habitual, el sistema de agitación suele constar de un motor que mueve un eje, en el extremo del cual hay un agitador tipo turbina que puede proporcionar una velocidad de agitación de hasta 1800 rpm como velocidad estándar, manteniendo, si es el caso, todas las partículas sólidas en suspensión y proporcionando una buena distribución de gases a la fase líquida (Fig 3.21).

Fig 3.21