Reaccions a pressió mitjana (20−1.000 atm). En aquest cas es fan servir reactors de vidre o reactors metàl·lics formats per una tapa o cap amb diferents connexions i vàlvules i un cilindre inferior on es fica la mescla de reacció directament o dins d’un vas de vidre. En aquests casos, la pressió es pot generar per escalfament de la mescla de reacció a una temperatura superior al punt d’ebullició del dissolvent i reactius o bé per introducció d’un gas a pressió.

Reactor:

El reactor pot ser de vidre o metàl·lic. En ambdós casos, aquests reactors solen estar constituïts per dues parts: un cilindre on s’ha de ficar la mescla de reacció i una tapa o cap on solen haver-hi diferents vàlvules o connexions necessàries per poder dur a terme la reacció, per poder-la controlar o monitoritzar o com a elements de seguretat.

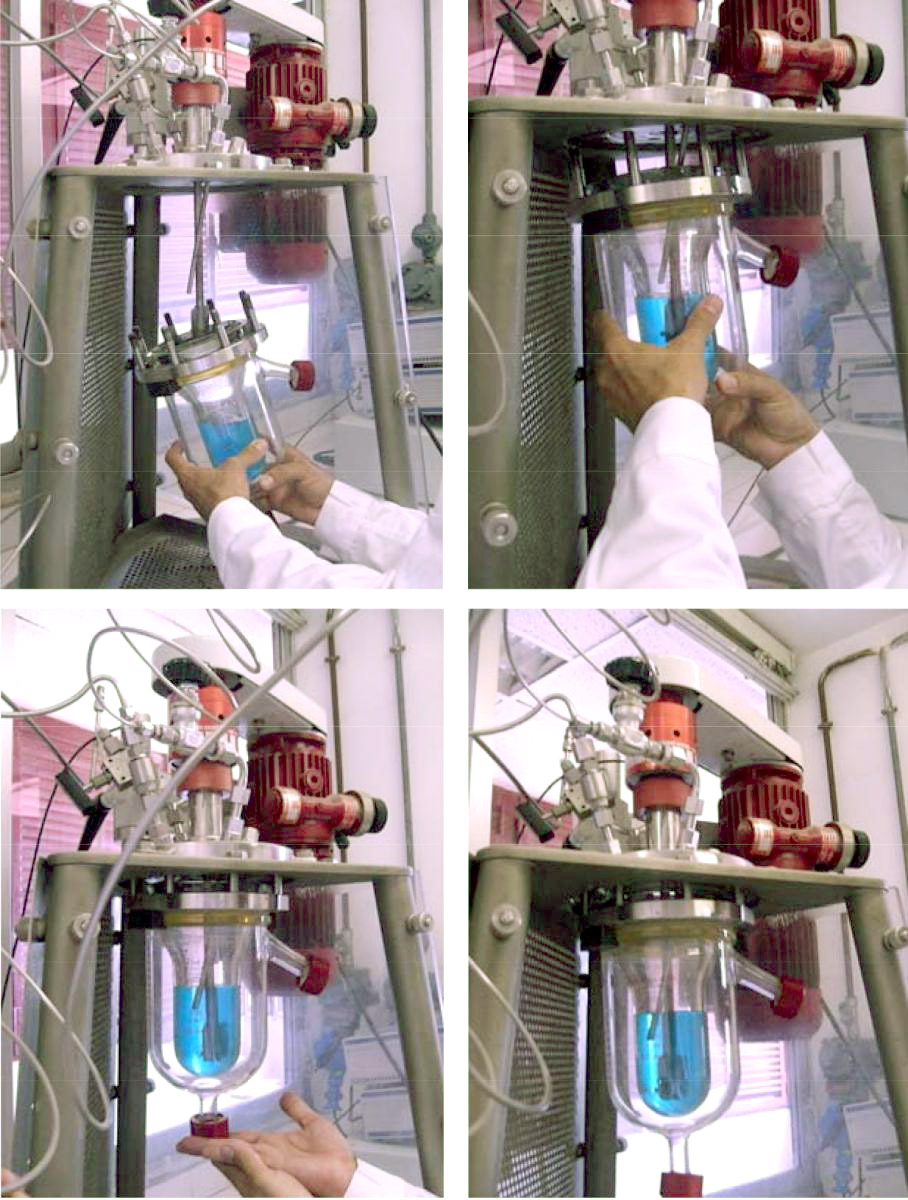

Els reactors de vidre (borosilicat), en ser transparents, permeten observar el desenvolupament de les reaccions mentre estan tenint lloc, obtenint així una informació molt important sobre canvis de color, d’estat d’agregació, etc (Fig 3.18). S’hi pot treballar amb pressions d’unes quantes desenes d’atm i temperatures de fins a 225 ºC.

Fig 3.18 (a, b, c, d)

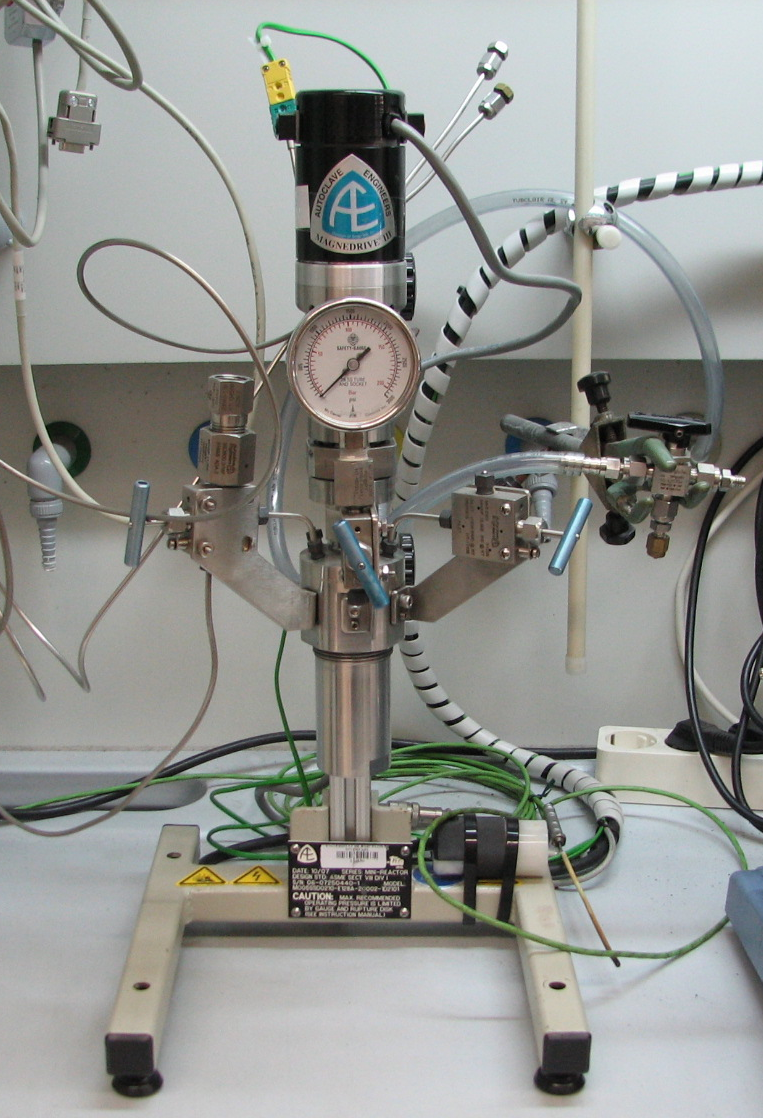

Els reactors metàl·lics (normalment d’acer inoxidable 316, però també de titani, níquel, zirconi o altres aliatges) permeten treballar a pressions i temperatures més elevades (de fins a uns centenars d’atm i uns 500 ºC) (Fig. 3.19). La major part de reaccions orgàniques es poden dur a terme en acer inoxidable, però hi ha disponibles altres aliatges resistents a la corrosió que es poden fer servir en reaccions amb àcids, bases, sals o gasos corrosius. Alternativament, es pot fer servir un vas de vidre que es col·loca dins del cilindre metàl·lic per evitar el contacte directe de la mescla de reacció amb l’acer. En aquest cas, també cal un revestiment especial a la part interior de la tapa.

Fig 3.19a Fig 3.19b

A la tapa del reactor es incorporar diferents vàlvules o connexions per permetre l’entrada de gasos, la recol·leció de mostres mentre s’està desenvolupant la reacció o la medició de la temperatura interna, un manòmetre o elements amb funcions de seguretat com vàlvules de purga per alliberar pressió o discos de trencament de seguretat, els quals s’obren o es trenquen quan se supera una determinada pressió, protegint així la integritat del reactor i de l’operador enfront pressions perilloses més enllà de la pressió màxima de treball indicada per al reactor.

Normalment, la tapa del reactor es cargola al cilindre mitjançant un anell metàl·lic amb sis cargols que proporcionen una força suficientment gran com per a tancar hermèticament el sistema.

En general, per seleccionar el tipus de reactor a utilitzar s’han de tenir en compte diferents factors com són:

- La mida del cilindre o vas de reacció. Hi ha disponible un ampli ventall de volums des de 25 mL fins a uns 20 L. Per motius de seguretat, és recomanable que la càrrega de la mescla de reacció en el vas de reacció no excedeixi dos terços de l’espai lliure disponible.

- La pressió de treball màxima.

- La temperatura de treball màxima. Es pot arribar fins a 350 ºC per a reactors amb juntes PTFE i fins a 500 ºC per a reactors metàl·lics amb juntes de grafit flexible.

- E- el tipus de muntatge. Bàsicament hi ha dos tipus de muntatge. En el sistema amb reactor movible, el reactor complet es pot separar del sistema de calefacció per obrir-lo i introduir-hi la mescla de reacció al cilindre o vas de reacció, recuperar el producte al final de la reacció o per a operacions de neteja. En el sistema amb “cap fix”, la tapa del reactor amb totes les vàlvules i connexions està fixada en el muntatge i només és la part inferior (cilindre amb el vas de reacció i el calefactor) la que es pot moure per obrir el reactor (Fig 3.18a-d).

Sistema de calefacció:

El sistema de calefacció pot estar constituït per un bloc calefactor d’alumini que al mateix temps serveix per fixar el reactor, o bé una manta calefactora (Fig. 3.20). Alternativament, la termostatització es pot dur a terme mitjançant un líquid atemperat (fred o calent) que es fa circular des d’un bany extern a través d’una camisa que envolta el cilindre del reactor amb circulació (Fig 3.18). Aquest últim sistema és típic dels reactors de vidre.

Fig 3.20

Agitació:

Tot i que de vegades es fan servir reactors no proveïts de sistemes d’agitació, normalment s’agita la mescla de reacció amb un agitador magnètic o mecànic. En l’últim cas, que és el més habitual, el sistema d’agitació sol constar d’un motor que mou un eix a l’extrem del qual hi ha un agitador tipus turbina, el qual pot proporcionar una velocitat d’agitació de fins a 1800 rpm com a velocitat estàndard, mantenint, si és el cas, totes les partícules sòlides en suspensió i proporcionant una bona distribució de gasos a la fase líquida (Fig 3.21).

Fig 3.21